Система впрыска К-Джетроник фирмы Бош представляет собой механическую систему постоянного впрыска топлива. Отсюда и название системы К-Джетроник – от немецкого слова «Kontinuierlich» (постоянно, непрерывно).

Топливо под давлением поступает к форсункам, установленным перед впускными клапанами во впускном коллекторе. Форсунка непрерывно распыляет топливо, поступающее под давлением. Давление топлива (расход) зависит от нагрузки двигателя (от разрежения во впускном трубопроводе) и от температуры охлаждающей жидкости.

Количество подводимого воздуха постоянно измеряется расходомером, а количество впрыскиваемого топлива строго пропорционально (1:14,7) количеству поступающего воздуха (за исключением ряда режимов работы двигателя, таких как пуск холодного двигателя, работа под полной нагрузкой и т.д.) и регулируется дозатором-распределителем топлива. Дозатор-распределитель состоит из регулятора количества топлива и расходомера воздуха. Регулирование количества топлива обеспечивается распределителем, управляемым расходомером воздуха и регулятором управляющего давления. В свою очередь воздействие регулятора управляющего давления определяется величиной подводимого к нему разрежения во впускном трубопроводе и температурой жидкости системы охлаждения двигателя.

Принцип действия системы

Система К-Джетроник выполняет следующие функции:

· подача топлива;

· измерение количества всасываемого воздуха;

· дозирование топлива.

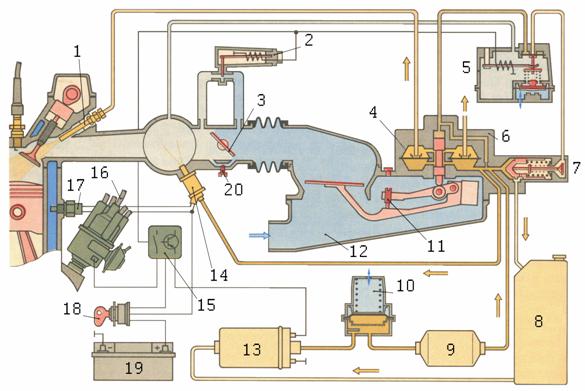

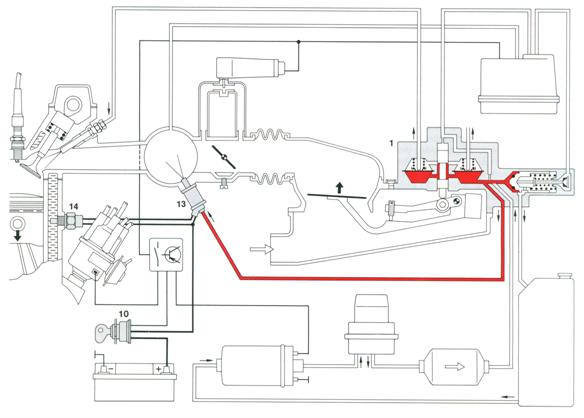

Конструктивная схема системы впрыска К-Джетроник представлена на рис.2.

При повороте ключа в замке зажигания 18 (рис.2) включается топливный насос с электрическим приводом 13, который подает топливо из бака 8, через накопитель топлива 10 и топливный фильтр 9 к дозатору топлива 6. С помощью встроенного в дозатор регулятора давления 7 в дозаторе поддерживается постоянное давление топлива. От дозатора топливо поступает к клапанным форсункам 1. Форсунки непрерывно впрыскивают топливо во впускные каналы двигателя и, при открытии впускных клапанов, топливная смесь поступает в камеры сгорания цилиндров.

1 – клапанная форсунка; 2 – клапан подачи дополнительного воздуха; 3 – дроссельная заслонка; 4 - дифференциальный клапан; 5 – регулятор управляющего давления; 6 – дозатор топлива; 7 – регулятор давления топлива в системе; 8 – топливный бак; 9 – топливный фильтр; 10 – накопитель топлива; 11 – регулировочный винт качества смеси; 12 – расходомер воздуха; 13 – топливный насос с электрическим приводом; 14 – пусковая форсунка; 15 – реле включения топливного насоса; 16 – прерыватель-распределитель; 17 – термореле; 18 – замок зажигания; 19 - аккумуляторная батарея; 20 – регулировочный винт количества смеси

1 – дозатор топлива; 2 – топливный бак; 3 – топливный насос с электрическим приводом; 4 – накопитель топлива; 5 – топливный фильтр; 6 – регулятор давления топлива в системе

Приготовление горючей смеси – это дозирование топлива в соответствии с количеством поступившего воздуха. Дозирование топлива осуществляется в устройстве регулирования состава смеси, включающем расходомер воздуха и дозатора топлива.На некоторых режимах работы двигателя потребность в топливе сильно отличается от нормальной – в таких случаях при подготовке смеси необходимы корректировки.

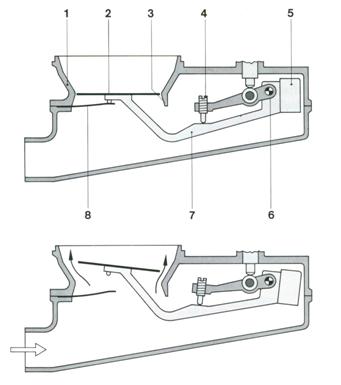

Расходомер воздуха

Поступившее в двигатель количество воздуха является мерой его мощности. Оно служит основным изменяемым параметром, определяющим базовое количество впрыскиваемого топлива, а также представляет собой точный параметр для определения расхода топлива.Поскольку всасываемый воздух, перед впуском его в цилиндры, должен сначала пройти через расходомер, процесс измерения количества воздуха предшествует фактическому наполнению цилиндра. Это делает возможным производить корректировку смеси в любой момент времени.Расходомер воздуха, измеряющий количество всего поступающего в двигатель воздуха, установлен перед дроссельной заслонкой и работает по принципу поплавка. Он состоит из диффузора 1 (рис. 14), в котором находится вывешенный поплавок – напорный диск 2, закрепленный на рычаге 7. Воздух, протекающий через диффузор, сдвигает напорный диск на определенное расстояние по отношению к ее первоначальному положению.

1 – диффузор; 2 – напорный диск; 3 – разгрузочный диффузор; 4 – регулировочный винт качества горючей смеси; 5 – противовес; 6 – ось вращения; 7 – рычаг; 8 – плоская пружина

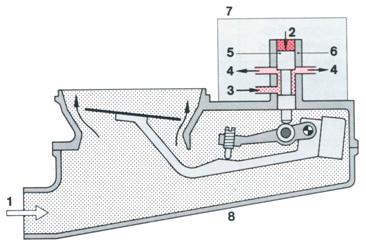

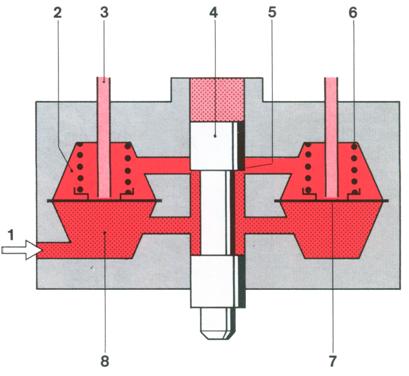

Дозатор топлива

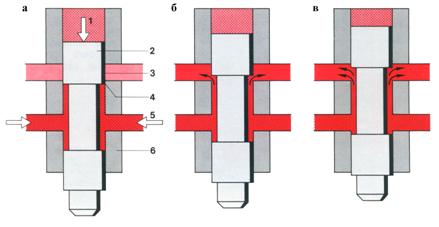

Дозатор топлива дозирует базовое количество топлива по отдельным цилиндрам в соответствии с положением напорного диска в расходомере воздуха.Положение этого диска определяет количество поступившего в двигатель воздуха. Рычаг, в зависимости от положения напорного диска, перемещает распределитель 5 (рис. 15). Распределитель 5 открывает или перекрывает в большей или меньшей степени дозирующие щели, имеющиеся в гильзе 6 распределителя. При этом топливо может поступать к дифференциальным клапанам и, тем самым, к форсункам в зависимости от степени открытия дозирующих щелей.

1 – подача воздуха; 2 – управляющее давление; 3 – подача топлива; 4 – дозируемое количество топлива; 5 - распределитель; 6 – гильза распределителя с дозирующими щелями; 7 – дозатор топлива; 8 – расходомер воздуха

а – исходное положение; б – частичная нагрузка; в – полная нагрузка

1 – управляющее давление; 2 – распределитель; 3 – дозирующая щель; 4 – управляющая кромка распределителя; 5 – подача топлива; 6 – гильза

Дозирующая щель изображена в увеличенном масштабе. Ширина дозирующей щели около 0,2 мм.

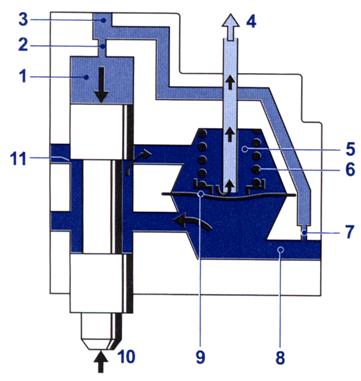

1 – воздействие управляющего давления; 2 – демпфирующий дросселирующий канал; 3 – канал к регулятору управляющего давления; 4 – канал к клапанной форсунке; 5 – верхняя полость дифференциального клапана; 6 – пружина; 7 – разъединительный дроссельный канал; 8 – нижняя полость дифференциального клапана; 9 – диафрагма; 10 - воздействие давления воздуха; 11 – дозирующая щель

1 – подвод топлива под давлением; 2 – верхняя камера дифференциального клапана; 3 – трубопровод к клапанной форсунке; 4 – распределитель; 5 – управляющая кромка распределителя; 6 – пружина клапана; 7 – диафрагма; 8 – нижняя камера дифференциального клапана

а – положение при большом количестве впрыскиваемого топлива;

б – положение при небольшом количестве впрыскиваемого топлива

Корректировка состава горючей смеси в соответствии

с рабочими режимами

Определенные рабочие режимы двигателя требуют корректировок состава горючей смеси, выходящих за рамки описанных выше основных функций, - для оптимизации величины мощности, улучшения состава отработавших газов или обеспечения пусковых и динамических характеристик двигателя.

Обогащение смеси при пуске холодного двигателя

При пуске холодного двигателя возникают конденсационные потери части топлива, из-за которых горючая смесь становится бедной. Чтобы компенсировать это и облегчить пуск холодного двигателя необходимо впрыскивать дополнительное количество топлива. Дополнительное топливо впрыскивается пусковой форсункой 13 (рис.22) в течение определенного времени во впускной трубопровод. Продолжительность открытия пусковой форсунки ограничивает термореле 14 в зависимости от температуры двигателя.При подобном обогащении смеси при пуске холодного двигателя коэффициент избытка воздуха временно падает ниже единицы.

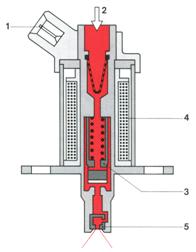

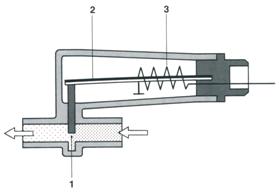

Пусковая форсунка (рис. 23) приводится в действие с помощью электромагнита 4, внутри которого расположен электромагнитный якорь 3, нижняя часть которого представляет собой топливный клапан. В исходном положении подвижный якорь прижимается пружиной к уплотнению и тем самым перекрывает подачу топлива.При возбуждении электромагнита якорь поднимается от своего седла и освобождает проход для топлива. По касательной топливо попадает в центробежную форсунку 5, завихряющую поток топлива. Центробежная форсунка распыляет топливо особенно мелко и обогащает топливом воздух во впускном трубопроводе за дроссельной заслонкой. Угол распыливания топлива составляет 80°.Пусковая форсунка расположена во впускном трубопроводе так, чтобы обеспечивалось равномерное распределение горючей смеси по цилиндрам.

1 – дозатор топлива; 10 – замок зажигания; 13 – пусковая форсунка; 14 – термореле

1 – электрический разъем; 2 – канал подвода топлива с фильтром; 3 – электромагнитный якорь; 4 – электромагнит; 5 – центробежная форсунка

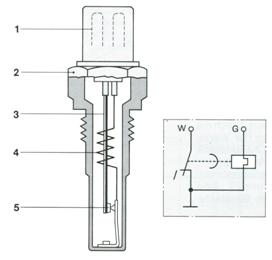

1 – электрический разъем; 2 – корпус; 3 – биметаллическая пластина; 4 – нагревательная обмотка; 5 – контакты

Продолжительность работы пусковой форсунки определяется разогревом термореле под действием теплового излучения двигателя и находящимся в термореле электроподогревателем. В силу того, что термореле относительно далеко расположено от цилиндра, прогрев термореле от двигателя в период послепускового прогрева происходит медленнее, чем нагревается двигатель и топливо, подаваемое пусковой форсункой, может «залить» двигатель. Чтобы этого не происходило, биметаллическая пластина нагревается дополнительно теплом нихромовой проволоки 4 (рис. 24), нагрев которой моделирует фактический нагрев двигателя. Так, например, при температуре -20°С термореле отключает пусковую форсунку через 8 с.Если двигатель достиг рабочей температуры, термореле прогревается теплотой двигателя настолько, что постоянно остается разомкнутым, не включая пусковую форсунку.

Стабилизация частоты вращения коленчатого вала на режиме холостого хода

Для преодоления повышенного трения трущихся пар, находящихся в холодном состоянии, и обеспечения устойчивости работы двигателя на холостом ходу, во время прогрева в двигатель необходимо подавать больше горючей смеси.При холодном двигателе наблюдается повышенное сопротивление трения, которое должно дополнительно преодолеваться на режиме холостого хода. Посредством устройства подачи дополнительных порций воздуха двигатель всасывает больше воздуха в обход дроссельной заслонки (рис. 26). Поскольку расходомер воздуха измеряет этот дополнительный воздух, учитывая его при дозировании топлива, в целом двигатель получает больше горючей смеси. Благодаря этому обеспечивается устойчивая работа холодного двигателя на холостом ходу.Для дополнительной подачи воздуха служит клапан 15 (рис.26), подсоединенный параллельно дроссельной заслонке в байпасном канале.

1 – дозатор; 7 – клапанная форсунка; 15 – клапан дополнительной подачи воздуха; 16 – регулятор управляющего давления

В этом клапане перфорированная диафрагма 1 (рис.27), приводимая в действие биметаллической пластиной 2, нагреваемая спиралью 3, управляет поперечным сечением перепускного воздушного канала.

1 – воздушный канал с диафрагменной заслонкой; 2 – биметаллическая пластина; 3 – нагревательная спираль

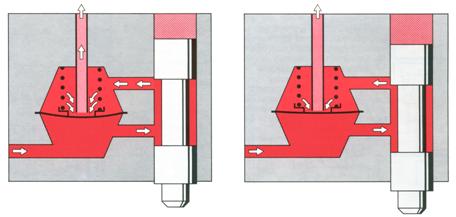

Обогащение смеси на режиме полной нагрузки

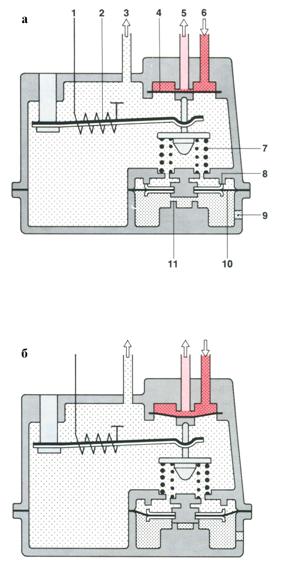

Двигатели, работающие на режиме частичной нагрузки на предельно обедненных смесях, требуют при переходе на режим полной нагрузки обогащения смеси, что может быть достигнуто за счет использования воздушного диффузора специальной формы.Эту задачу выполняет специальный регулятор управляющего давления (рис.28), который изменяет величину управляющего давления в зависимости от давления во впускном трубопроводе.Такой регулятор снабжен двумя клапанными пружинами 7 вместо одной. Наружная пружина располагается на корпусе также, как и у обычного регулятора управляющего давления (рис.25), а внутренняя пружина – к диафрагме полной нагрузки 10, разделяющей регулятор на две камеры. В верхней камере, которая соединена с впускным трубопроводом каналом 3, расположенным за дроссельной заслонкой, действует давление впускного трубопровода. Нижняя камера соединяется с атмосферой либо непосредственно через отверстие 9, либо через воздушный фильтр (в зависимости от конструкции регулятора).

При низком давлении во впускном трубопроводе на режимах холостого хода и частичной нагрузки диафрагма 10 поднимается до верхнего упора 8, при этом внутренняя пружина получает максимальное предварительное натяжение. Следовательно, предварительным усилием обеих пружин клапана 4 задается определенная величина управляющего давления для этих двух режимов работы двигателя.При достижении режима полной нагрузки дроссельная заслонка открывается на большую величину и разряжение во впускном трубопроводе снижается. Из-за этого диафрагма 10 отходит от верхнего упора 8 и прижимается к нижнему упору 11. Внутренняя пружина клапан разгружается, управляющее давление снижается до нормы и результатом этого является обогащение смеси.

а – на режиме холостого хода или частичной нагрузки; б – на режиме полной нагрузки

1 – нагревательный элемент; 2 – биметаллическая пластина; 3 – канал к впускному трубопроводу; 4 – диафрагма клапана; 5 - сливная магистраль; 6 – подвод топлива от дозатора топлива; 7 – пружины клапана; 8 – верхний упор; 9 – сообщение с атмосферой; 10 – диафрагма полной нагрузки; 11 – нижний упор

Применение каталитических нейтрализаторов позволяет снизить токсичность отработавших газов на 90% и более. При обезвреживании отработавших газов с помощью каталитических нейтрализаторов удается понизить содержание окиси углерода СО и углеводородов СН, переведя их в двуокись углерода СО2 и воду Н2О, окислов азота NOx – в нейтральный азот N. Наибольшее распространение получил трехкомпонентный каталитический нейтрализатор, в котором снижается содержание всех трех токсичных веществ СО, СН и NOx. Оптимальный состав горючей смеси при применении трехкомпонентного нейтрализатора соответствует стехиометрическому составу, где a=1,00. Только при этом коэффициенте избытка воздуха нейтрализатор работает с высоким коэффициентом полезного действия.

Для работы нейтрализаторов регулирование смеси должно быть очень точным, так как отклонение коэффициента избытка воздуха от a=1,00 на 1% существенно нарушает оптимальную работу нейтрализатора.

Создать открытую систему регулирования, работающую со столь высокой степенью точности, пока не удалось. Задача для системы К-Джетроник была решена с помощью закрытой системы регулирования с обратной связью.

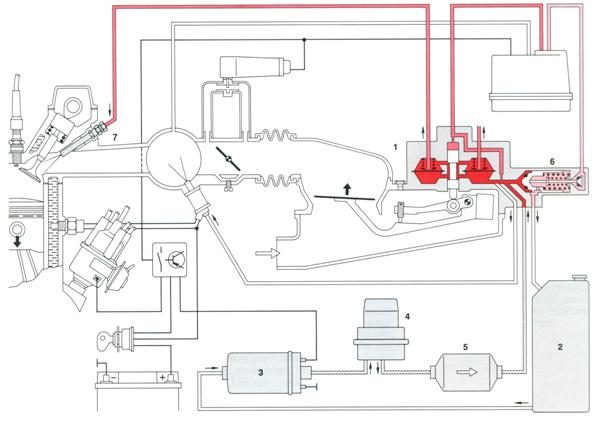

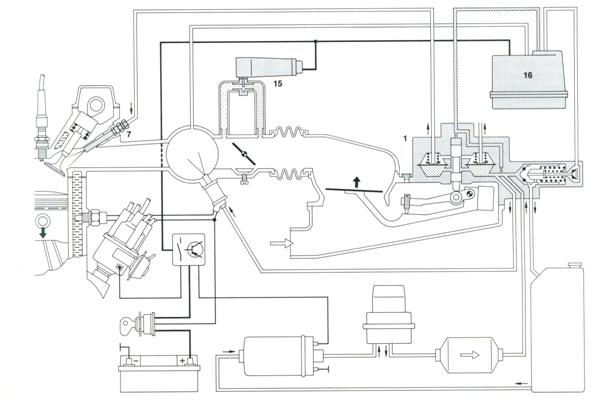

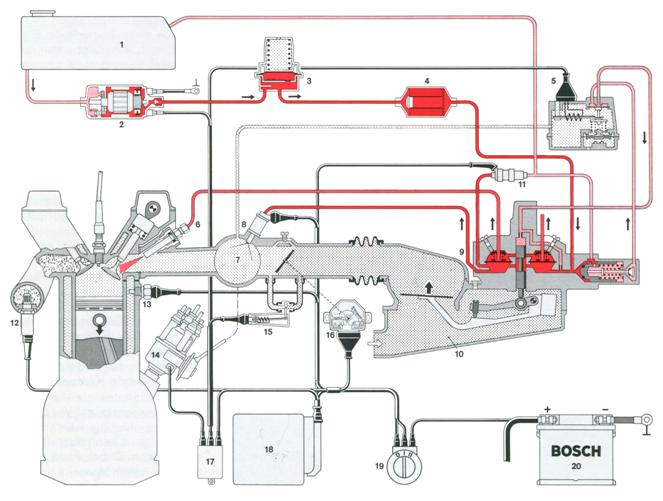

Схема системы К-Джетроник для автомобилей с трехкомпонентными каталитическими нейтрализаторами представлена на рис. 29.

Рисунок 29 – Схема системы К-Джетроник для автомобилей с трехкомпонентными каталитическими нейтрализаторами:

1 – топливный бак; 2 – топливный насос с электрическим приводом; 3 – накопитель топлива; 4 – топливный фильтр; 5 – регулятор управляющего давления; 6 – клапанная форсунка; 7 – впускной трубопровод; 8 – пусковая форсунка; 9 – дозатор топлива; 10 – расходомер воздуха; 11 – тактовый клапан; 12 – датчик содержания кислорода (лямбда-зонд); 13 – термореле; 14 – прерыватель-распределитель; 15 – клапан дополнительной подачи воздуха; 16 – датчик углового перемещения дроссельной заслонки; 17 – реле включения топливного насоса; 18 – электронный блок управления (ЭБУ); 19 – замок зажигания; 20 – аккумуляторная батарея

Обратной связью в системе регулирования служит датчик содержания кислорода 12 (рис.29) (лямбда-зонд) в выхлопных газах, который устанавливается в выпускном коллекторе.

Для того, чтобы скорректировать количество впрыскиваемого топлива для получения оптимальной смеси (a=1), необходимо изменять давление в нижних камерах дозатора топлива 9. Если, например, давление в нижних камерах понижается, значит повышается дифференциальное давление у дозирующих щелей, вследствие чего увеличивается количество впрыскиваемого топлива.

С помощью контура регулирования, замкнутого лямбда-зондом, могут распознаваться и корректироваться отклонения от определенного соотношения воздуха и топлива. Принцип регулирования основывается на измерении остаточного содержания кислорода в отработавших газах с помощью лямбда-зонда. Остаточное содержание кислорода является мерой для состава подаваемой к двигателю смеси из воздуха и топлива. Датчик содержания кислорода в выпускном трубопроводе поставляет информацию о том, богаче или беднее смесь, чем стехиометрическая (a=1,00).

При отклонении от этой величины выходной сигнал датчика выдает скачок напряжения, который оценивает схема регулирования. Подготовленный в схеме регулирования сигнал используется для воздействия на исполнительный элемент системы впрыска топлива – тактовый клапан.

Таким образом, топливо может дозироваться настолько точно, что во всех режимах в зависимости от нагрузки и частоты вращения коленчатого вала, коэффициент избытка воздуха является оптимальным. При этом явления износа двигателя не играют никакой роли. При значениях выше a=1,00 происходит увеличение, ниже a=1,00 – уменьшение подачи топлива.